I componenti preassemblati assicurano maggiore efficienza nella costruzione degli impianti

Per la canalizzazione dei cavi nei suoi impianti die produzione robotizzati, MJ-Gerüst ha scelto il servizio di PFLITSCH: il fabbricante consegna puntualmente i componenti assemblati dei canali portacavi, realizzati su misura e pronti per l’installazione nel nuovo stabilimento produttivo.

Dall’inizio degli anni 1970, la MJ-Gerüst GmbH di Plettenberg, nel Sauerland, si è specializzata nella produzione di ponteggi e ha ampliato costantemente la gamma dei propri prodotti. Il fondatore dell’azienda aveva cominciato con la produzione di componenti dei ponteggi di affermati fabbricanti, ma, a partire dal 1985, MJ-Gerüst sviluppa sistemi propri di ponteggio compatibili con i sistemi presenti sul mercato. L’idea intelligente: i ponteggi si possono combinare con elementi di altri fabbricanti. Con più di 500 dipendenti, l’azienda a conduzione familiare è tra i tre principali produttori di ponteggi della Germania e rifornisce clienti in tutta Europa.

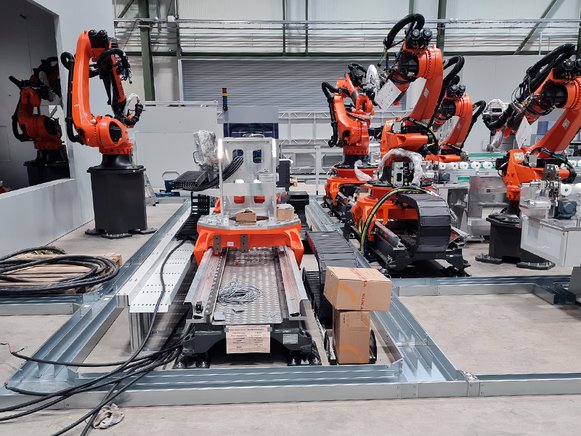

La produzione è ubicata nella sede centrale di Plettenberg e, dal 2019, nella vicina area industriale di Osterloh, con ben 14.000 mq di superficie produttiva. Su questa vasta area, l’anno passato MJ-Gerüst ha edificato un altro capannone di produzione di 2.400 mq, con una linea di produzione completamente automatizzata dotata dei moderni sistemi robotici KUKA. Il semilavorato ha una lunghezza fino a 9 m.

Canali portacavi per linee dati, pneumatiche e per energia

Responsabile della costruzione di questa linea di produzione è Jörg Brauhardt, direttore Costruzione, dispositivi e macchine speciali di MJ-Gerüst. “La progettazione e la costruzione hanno richiesto un anno; abbiamo combinato in un insieme funzionale componenti di alta qualità”, racconta l’esperto in costruzione di macchine che lavora da undici anni per il costruttore di ponteggi. Per consentire il funzionamento della linea di produzione automatizzata, Brauhardt deve posare alcuni chilometri di linee dati, pneumatiche e per energia attraverso tutto l’impianto. “Abbiamo optato per l’installazione a pavimento e, per realizzarla, ci occorreva un sistema stabile di canalizzazione dei cavi”. Grazie alla sua esperienza decennale è in grado di riconoscere se una soluzione funziona bene ed è stabile, dichiara Brauhardt strizzando l’occhio. “Per questo la scelta è caduta immediatamente sul canale industriale PFLITSCH, che ci ha convinto con la varietà di dimensioni e accessori: per esempio, il coperchio con la lamiera striata di alluminio antiscivolo”.

Consegna puntuale per il montaggio

“Anziché adattare all’ambiente delle macchine i sistemi di canalizzazione dei cavi e assemblarli manualmente, sempre più clienti ordinano i nostri canali portacavi già finiti e premontati”, così Ralf Paulus, product manager dei sistemi di canalizzazione di PFLITSCH, illustra un altro vantaggio del sistema PFLITSCH. In questo modo è possibile pianificare meglio i processi di produzione, liberando risorse in termini di personale e di materiale. Viene meno anche la necessità di tenere scorte di canali portacavi, in quanto PFLITSCH consegna puntualmente i componenti assemblati specifici del cliente. Dato che ogni assemblaggio, compresi i sistemi di fissaggio, può essere ordinato con uno specifico numero d’ordine, al momento dell’acquisto si minimizzano anche tempi e costi per effettuare l’ordine.

“Cosa comporta per noi? Abbiamo messo a disposizione di PFLITSCH il progetto del nostro impianto e le quantità di cavi da installare e gli esperti dell’azienda hanno progettato di conseguenza il canale portacavi con tutte le dimensioni necessarie”, continua Jörg Brauhardt. La progettazione concreta della canalizzazione avviene tramite lo strumento easyRoute. In questo sistema, tutti i componenti dei canali portacavi di PFLITSCH sono archiviati in una banca dati intelligente. I componenti necessari vengono assemblati in 3D per il tracciato voluto nel sistema CAD. I dati CAD così ottenuti costituiscono la base per gli elenchi di pezzi e gli ordini, nonché per la progettazione e la produzione presso PFLITSCH. Dopo il via libera del cliente, si passa alla produzione di precisione del sistema di canalizzazione. Brauhardt: “PFLITSCH ci ha consegnato i componenti assemblati con la massima puntualità per il rispettivo stato di avanzamento dell’impianto.”

Riassumendo, i vantaggi per clienti come MJ-Gerüst sono evidenti: trasparenza dei costi, installazione pulita, migliore pianificabilità, alta qualità, stock di magazzino ridotto e impiego ottimale del personale.

Componenti assemblati dei canali fabbricati in condizioni costanti

Nel suo centro di competenza per i canali portacavi, PFLITSCH produce i componenti standard del canale industriale in un parco macchine flessibile e all’avanguardia. I singoli pezzi vengono poi montati in componenti preassemblati, inclusi gli elementi necessari come aperture, protezione dei bordi e separatori. I dettagli dell’allestimento, come i pressacavi, vengono preinstallati su richiesta del cliente. Persino i componenti speciali, come il collegamento del canale al quadro elettrico, e il rivestimento della superficie specifico del cliente vengono realizzati qui in maniera economica.

“Grazie a un controllo al 100%, ci assicuriamo che il componente assemblato del canale si adatti alla perfezione all’ambiente delle macchine del cliente”, promette il product manager Ralf Paulus. I componenti controllati vengono quindi premontati in moduli maneggevoli, trasportabili nei consueti contenitori e scatole e su bancali. In tal modo, PFLITSCH rende più semplice possibile la logistica del trasporto al cliente, così come lo stoccaggio e la pianificazione del cliente stesso. I componenti assemblati vengono consegnati puntualmente, inclusa un’ampia documentazione. La fornitura completa di tutti gli elementi necessari comprende anche i sistemi di fissaggio. “Dal momento che i componenti sono numerati, il montaggio per noi è stato facile e sicuro”, afferma Jörg Brauhardt. Il personale ha così avuto sempre un quadro chiaro d’insieme, nonostante circa 100 m di lunghezza del canale e alcune centinaia di elementi complessivi. L’installazione di un canale portacavi misura ben 32 m x 13 m per impianto di produzione.

Un risparmio di costi fino al 20%

“Con il nostro servizio componenti assemblati, il costruttore di macchine ottiene in ogni caso una canalizzazione ottimale e di alta qualità attraverso le sue macchine e gli impianti”, continua il product manager Ralf Paulus. “Le esperienze nei progetti mostrano che, per i clienti, il lead time per la realizzazione del canale portacavi si riduce della metà. E si arriva a una riduzione complessiva dei costi fino al 20%. Nel contempo, si ottiene un risultato dell’installazione migliore di quella realizzabile manualmente”. Una volta progettato, ogni componente assemblato può essere ordinato di nuovo a prezzo fisso in qualunque momento, grazie al numero d’ordine, e in caso di modifiche all’impianto del cliente può essere adattato facilmente.